首次亮相光博会,施耐德电气将助全球千企减碳50%

5月16日至18日,第十九届“中国光谷”国际光电子博览会暨论坛举行。

作为唯一由工信部、科技部、国家知识产权局等国家五部委联合主办的光电子信息领域国家级产业盛会,光博会已成为我国规格最高、最有影响力的光电子信息专业展会之一,是全球光电子信息产业开放交流合作的重要平台。

本届光博会上,世界500强施耐德电气首次参展,并参加了同期举行的首届中国国际智慧能源产业创新发展大会。

作为深耕能源管理领域的专家,施耐德电气不仅展示了扎根武汉多年的企业发展历程和实践成果,还基于绿色能源管理理念,带来了以“源、网、荷、储”为主线,全面覆盖能源供需两侧端到端的全链路创新解决方案。

大会现场,施耐德电气全国销售部高级总监、华中大区负责人王谦和施耐德电气制造(武汉)有限公司总经理李聪,结合诸多成功案例与合作成果的展示,深度阐释了施耐德电气如何利用数字化与电气化的融合,帮助客户在能源生产、传输、存储和使用的全生命周期实现绿色、可靠、高效的能源管理目标,助力实现数字化转型与高质量发展。

在武汉创出全球标杆

“现在我们武汉工厂,每月差不多都有几百人次前来参观。”李聪说,来参观的企业来自“千行百业”,包括高科技、汽车、新能源等众多全球先进制造企业。

2011年12月,施耐德电气落户武汉,从项目考察到正式签约仅5个月,曾创下当时武汉引进世界500强企业最快纪录。

走进位于武汉光谷佛祖岭三路1号的施耐德电气武汉工厂,智能化水平让人眼前一亮:

扫一眼电视屏幕,每条生产线的进度一目了然;玻璃封闭的生产线上,不知疲倦的机器手,快速将流水线上送来的零部件,准确拿起,并快速无误插进检测仪——产品合格,会自动进入下一个工序,产品不合格,则会被挑出;

地面上,三种不同外型的智能小火车各行其路、各司其责,或沿着二维码、或沿着环形轨道,有序地运输原材料、拖运成品……

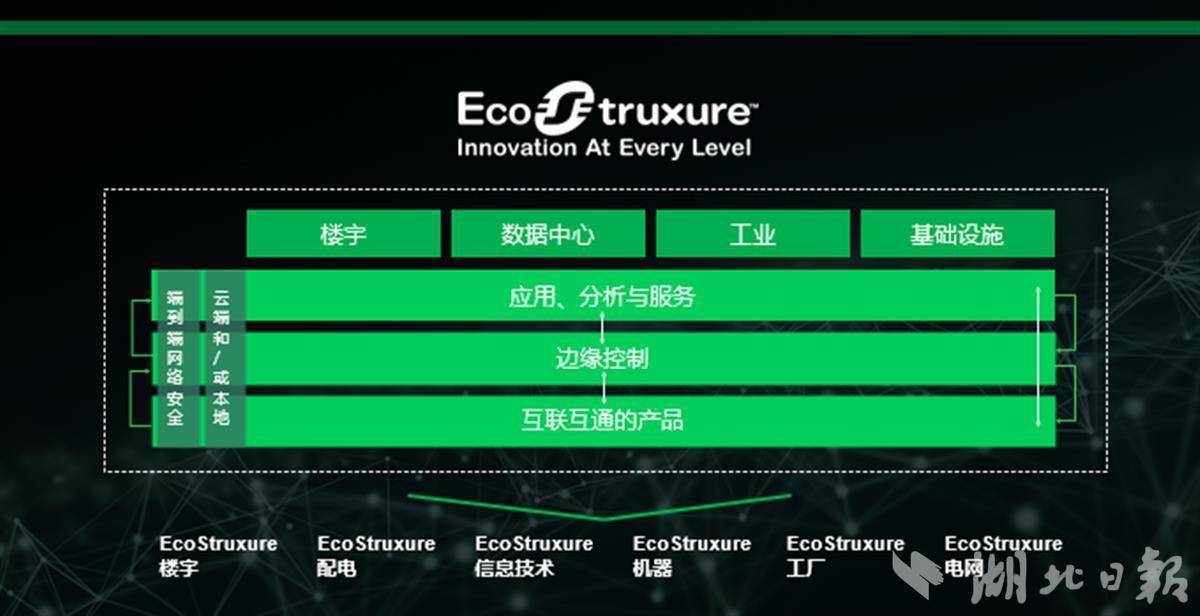

“这得益于2018年,通过应用施耐德电气面向工业领域的EcoStruxure架构与平台,武汉工厂完成了数字化升级改造。”李聪介绍到。

如今的施耐德电气武汉工厂,拥有世界领先的自动化生产线,24小时连续运行;

运营透明化和可视化,更易于问题解析,产品质量问题减少15%;

在中国首次引入终端配电智能化系统,有效实现终端用电监测与故障预警,填补了配电系统和生产系统之间的信息断点,实现了工厂配电系统、生产系统端到端的透明化;

有效降低能耗及相关成本,应用能效顾问,进一步提升能源管理能力,设施最高可节约30%基础能耗;

……

因为其率先在中国应用智能制造技术,施耐德电气武汉工厂先后被工信部评为国家级“绿色工厂”,被达沃斯经济论坛专家委员会评为发展中的“灯塔工厂”,跻身世界顶级制造业“先锋”行列,武汉工业园厂房获得美国LEED(绿色建筑)金奖认证,达到目前最高绿色建筑标准要求。

“应该说,我们用武汉工厂的12年,来印证了施耐德电气的本土创新战略、可持续发展战略。”王谦表示,“扎根中国30多年来,我们已经实现了在中国的本土采购率达90%。不仅如此,武汉的供应链还培养了很多人才,输送到了全国甚至海外。”

继2011年在光谷建立第一个区域总部后,施耐德电气(中国)有限公司武汉分公司从最初的单一销售服务,到目前已经发展成为在中国内地最大的物流、中国客户关爱中心、中国区人力资源共享服务中心团队和中国区财务共享服务中心,是施耐德电气在华中地区最大的地区总部之一。

全生命周期战略重塑

当今时代,5G、人工智能、物联网等技术日新月异,智能制造已成为全球工业快速发展的关键突破。

绿色智能制造作为实现智能制造的重要依托,正成为领军企业竞争的新赛道、产业布局的新方向、国家竞争的新焦点。

如何利用数字化手段对生产制造的完整价值链进行改造,从而构建智能化体系?

“我们把碳中和和智能制造作为战略咨询服务的一部分,帮助客户建立一个长期可持续战略,不再头痛医头、脚痛医脚。”王谦举例说,当前中国的多数工厂,从设计、建设到运营、提升改造,从组织构架上这几块是分开的,每个环节用的软件也是分开的。“施耐德电气的数字化软件系统,从顶层设计出发,把不同的环节融合在一起,实现全生命周期的打通与管理。”

结合在配电、能效领域的领先技术与经验,施耐德电气提出绿色智能制造理念,积极倡导软硬件解耦的开放自动化,基于从咨询到落地,覆盖产品与生产全生命周期的整体解决方案,携手生态圈合作伙伴,以数字技术赋能,推动企业加速迈向开放、韧性高效、可持续、以人为本的未来工业。

恩施二水厂是恩施市自来水有限责任公司的三大水厂之一。施耐德电气为其打造了基于 EcoStruxure 架构与平台的全生命周期智慧水务解决方案。方案在确保恩施二水厂在电力持续、稳定供应的同时,实现智能化强弱电、运管维一体化管理。

位于宜昌的三宁化工,是全国化肥10强企业,施耐德电气参与其60万吨/年煤制乙二醇项目及其配套项目,以数字化交付助三宁化工树立数字化新标杆。基于EcoStruxure架构,施耐德电气为其提供了包含从底层端到端的产品,边缘控制层Triconex安全系统、中低压配电,中高压变频,到软件平台AVEVA系统平台及软件应用类解决方案AVEVA AIM数字化资产信息管理软件,操作员仿真培训系统AVEVA OTS,为部署三宁数字化工厂提供数字化双胞胎。

近年来,施耐德电气依托绿色创新技术、丰富的可持续经验和实践成果,为企业提供以咨询为先导,覆盖目标规划、路径设计再到落地执行、迭代的全程“陪伴式”服务,助力千行百业实现高效、可持续“双转型”。

“通过我们的系统化战略改造提升,不少企业供应链更优化、库存大幅减少、现金流更充裕。在多地招商及项目落地过程中,施耐德电气都发挥了重要作用。”王谦说。

已助力全球客户减碳4.58亿吨

赋能所有人对能源和资源的最大化利用,推动人类进步与可持续的共同发展。这是施耐德电气的宗旨。

2021年,施耐德电气启动“零碳计划”——帮助全球前1000家供应商到2025年减少50%碳排放。目前,全球共有1015家供应商签约,其中中国供应商210家。

同时,施耐德电气一直将可持续作为核心战略,建立起了一整套的绿色供应链管理系统,并将可持续目标融入供应链运营的方方面面,聚焦绿色设计、绿色采购、绿色生产、绿色交付和绿色运维五大领域——

绿色设计:采用业界领先的EcoDesign生态设计方法,力争在2025年将产品中绿色材料的使用量增加至50%,并实现公司总营收80%以上的产品符合生态设计标准。

绿色采购:严格实施绿色采购,强化绿色评估,对关键供应商实行碳排放准入机制。

绿色制造:贯彻精益生产理念,以领先的数字化技术践行绿色智能制造,提升工厂能效、节约资源。

绿色交付:广泛采用绿色环保包材,计划到2025年实现一次和二次包装中100%不含一次性塑料;通过大数据算法规划最佳交付路线,预计到2025年将因交通运输产生的二氧化碳排放量减少15%。

绿色运维:通过使用、维护和回收产品,实现全生命周期绿色管理闭环,推动循环经济的同时,减少产品碳排放和环境影响。

据统计,自2018年至2023年第一季度,施耐德电气已帮助全球客户累计减少4.58亿吨碳排放,计划到2025年实现累计减碳8亿吨。

编辑: admin